2021-05-24

硬質合金磨削加工在硬質合金生產車間是非常常見的加工方式,在對硬質合金進行磨削加工時,操作不當或砂輪選用不妥很容易導致硬質合金因磨削溫度過高致使合金表面過燒或至其韌性降低,脆性加大從而影響硬質合金產品質量。西迪作為有著15年硬質合金生產加工經驗的廠家,給大家簡單介紹下硬質合金磨削加工要注意哪些地方。

硬質合金磨削加工在硬質合金生產車間是非常常見的加工方式,在對硬質合金進行磨削加工時,操作不當或砂輪選用不妥很容易導致硬質合金因磨削溫度過高致使合金表面過燒或至其韌性降低,脆性加大從而影響硬質合金產品質量。西迪作為有著15年硬質合金生產加工經驗的廠家,給大家簡單介紹下硬質合金磨削加工要注意哪些地方。

首先,在進行硬質合金磨削加工前需要制定合理的磨削工藝,這是基礎。合理選擇磨削用量,采用徑向進給量較小的精磨方法甚至精細磨削。如適當減少徑向進給量及砂輪速度、增大軸向進給量,使砂輪與工件接觸面積減少,散熱條件得到改善,從而有效地控制表層溫度的提高。

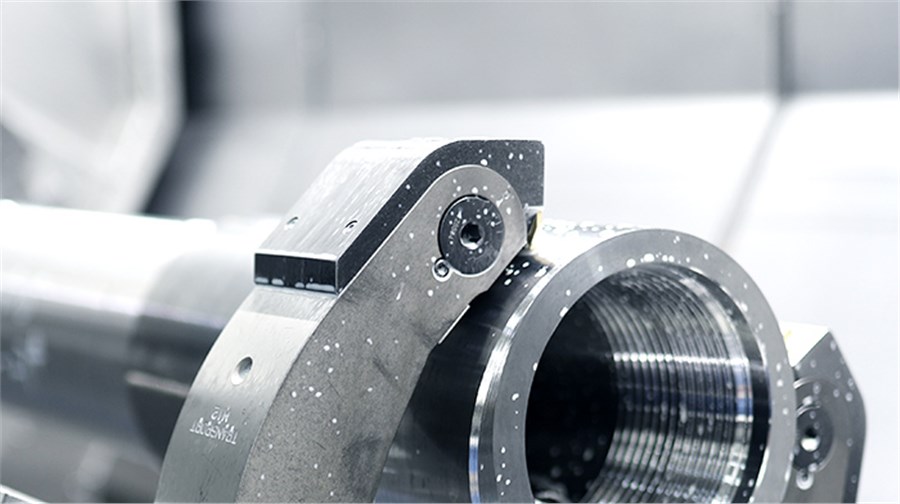

合理選擇和修整砂輪,建議采用白剛玉的砂輪比較好,它的性能硬而脆,且切削力小,磨削熱較小,在粒度上使用中等粒度。在砂輪硬度上采用中軟和軟,即粗粒度、低硬度的砂輪,自勵性好可降低切削熱。

硬質合金精磨時選擇適當的砂輪也是十分重要的,當加工硬質合金、鎢鋼、淬火硬度高的材料時,優先采用有機粘結劑的金剛石砂輪,有機粘結劑砂輪自磨性好,磨出的工件粗糙度可達Ra0.2μm。同時在磨加工中,還要注意及時修整砂輪,保持砂輪的銳利,當砂輪鈍化后,會在工件表面滑擦、擠壓,造成工件表面燒傷,強度降低。

其次,要選擇合適的冷卻液。合理使用冷卻潤滑液,發揮冷卻、洗滌、潤滑的三大作用,保持冷卻潤滑清潔,從而控制磨削熱在允許范圍內,以防止工件熱變形。改善磨削時的冷卻條件,如采用浸油砂輪或內冷卻砂輪等措施。將切削液引入砂輪的中心,切削液可直接進入磨削區,發揮有效的冷卻作用,防止工件表面燒傷。

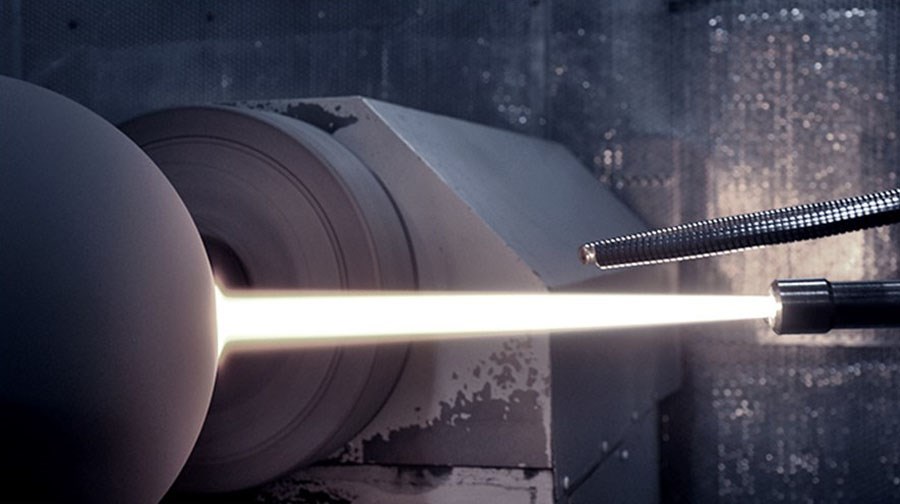

采用電解磨削加工,改善模具制造精度和表面質量。電解磨削時,砂輪刮除氧化膜,而不是磨削金屬,因而磨削力小,磨削熱也小,不會產生磨削毛刺、裂紋、燒傷等現象,一般表面粗糙度可優于Ra0.16μm。

硬質合金磨削加工是非常嚴謹的生產過程,對產品性能的影響是非常直接的。怎樣磨削加工出最優性能的硬質合金產品需要跟具體生產工藝緊密結合。磨削加工時注意以上事項,能讓磨加工過程更加順利進行。